◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

精益管理认为,凡是对最终产品及客户没有意义的活动和过程均属于浪费。超出增加产品价值所绝对必需的最少量的物料、设备、人力、场地和时间的部分即为浪费。这里有两层含义:不增加价值的活动是浪费;尽管是增加价值的活动,但所用的资源超过了“绝对最少”的界限,也是浪费。

企业只有消除浪费、持续改善,才能保持良性运转,竞争力才会提升。企业经营过程涉及多项人、财、物的调用,纷繁复杂,区分出哪些过程是有价值的、哪些过程是浪费是改善的第一步。精益管理中需重点关注的浪费类型包括生产过剩的浪费、库存浪费、不良修正的浪费、加工过剩的浪费、搬运浪费、动作浪费、等待浪费和管理浪费。

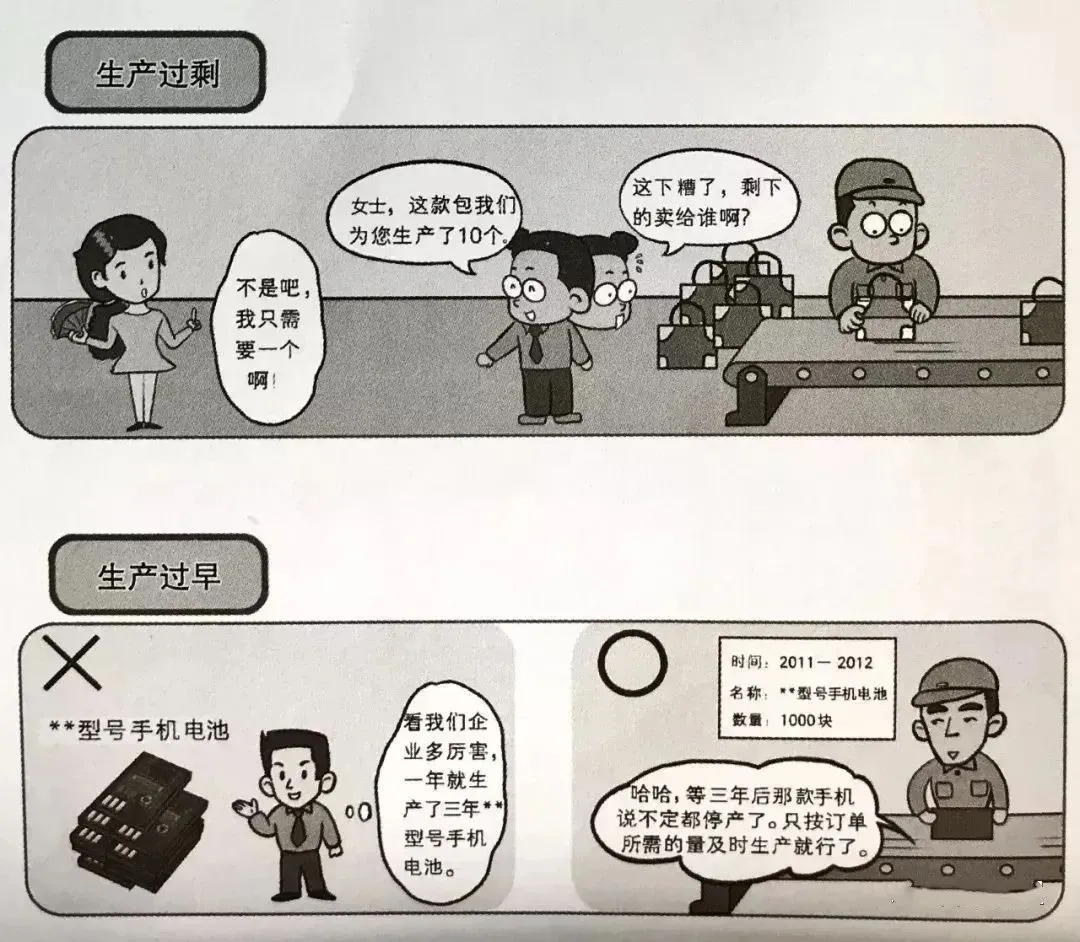

生产过剩的浪费

生产过剩的浪费是指在没有需求时提前生产或超过客户(或后制程)当期的最小需求量进行生产所造成的在人员、设备、原材料等方面的浪费。

生产过剩的浪费被视为浪费最大的浪费类型。首先,生产过剩的浪费直接表现为库存、在制品增加,造成库存空间的浪费,以及企业流动资金的占用。其次,生产过剩还会引发新的浪费出现,如过剩的产品会产生搬运、堆积的浪费,先进先出的工作出现困难,产品积压,物流阻塞、制程时间变长,现场工作空间变小,产品滞留在库风险上升。除此以外,生产过剩的浪费还可能给企业一个安心的错觉,掩盖各种问题,以及隐藏由等待所带来的浪费,从而使企业没有改善的动力,失去持续改善的时机。

解决办法

遵循JIT生产的原则,只把需要的产品,在需要的时候,按需要的量生产出来即可。

小知识:什么是JIT生产

JIT(Just in time,及时生产)是一种生产管理方式,旨在通过尽可能减少库存水平,只在需要时进行生产,以提高效率和减少浪费。

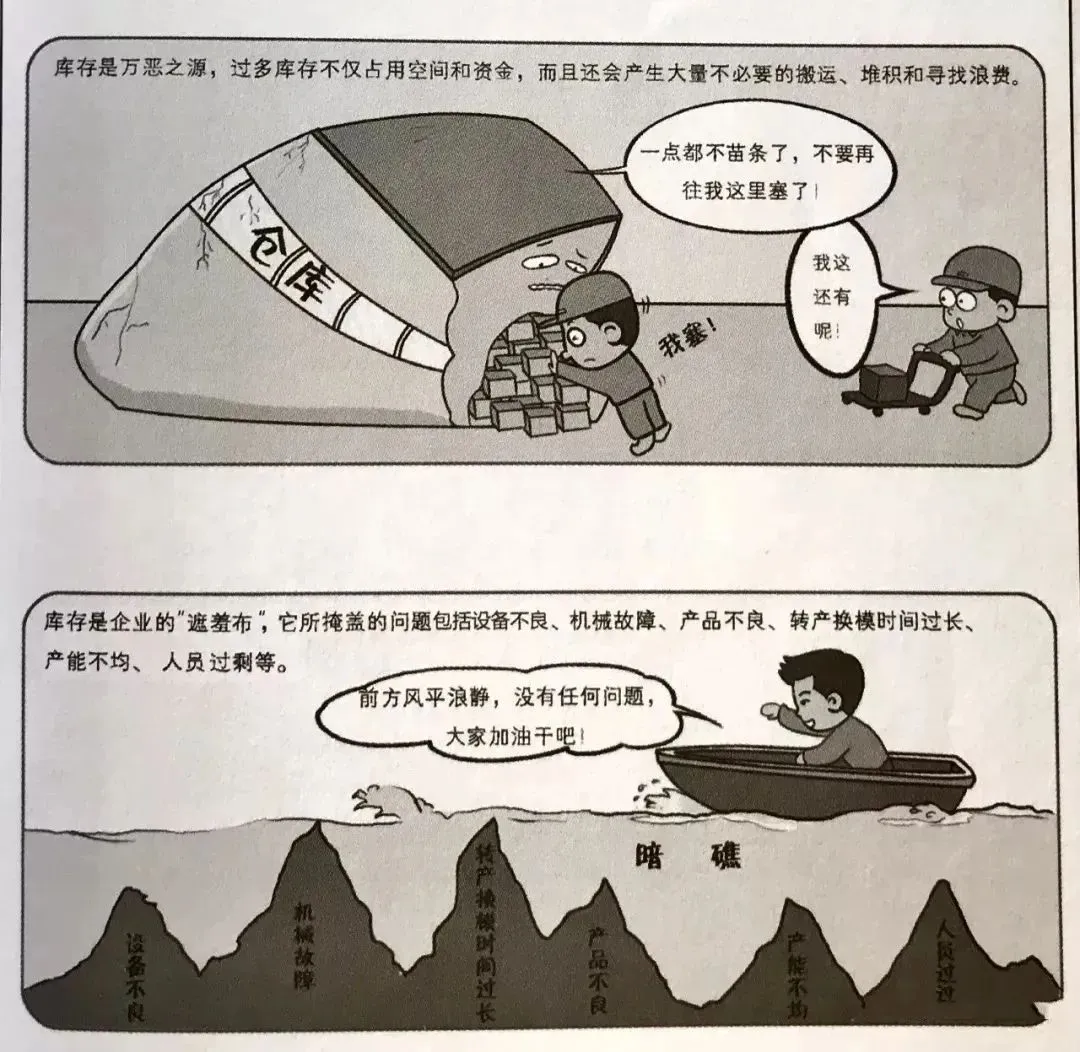

库存浪费

库存是生产过程中停滞物料的总称。库存浪费是指各工序之间的库存或原材料库存超过必需的量。精益管理认为库存是万恶之源,库存就是浪费,是不该被保有的,同时库存会造成以下三大方面损失:

第一,表面损失:①产生不必要的搬运、堆积、放置、找寻、防护处理等浪费行为;②占用过多仓库场地及场地建设的浪费;③产生保管费用。

第二,潜在损失:①占用流动资金,降低资金周转率;②需要额外承担资金利息;③市场变动时有产品销售不出去的风险;④在库物品劣化变质的风险。

第三,意识方面的损失:掩盖问题,造成假象。当库存的“水位”高涨时,管理者就意识不到问题的严重性,从而失去改善的机会。

解决办法

提振需求、减少差异源。具体就是深入联系需求方,做好订单提前量、创造可预知性,联系供应方缩短供应周期、小批量、多批次,调整生产减少瓶颈使其均衡;通过设备专有化,将离岛式车间转变成流水线或虚拟流水线等。

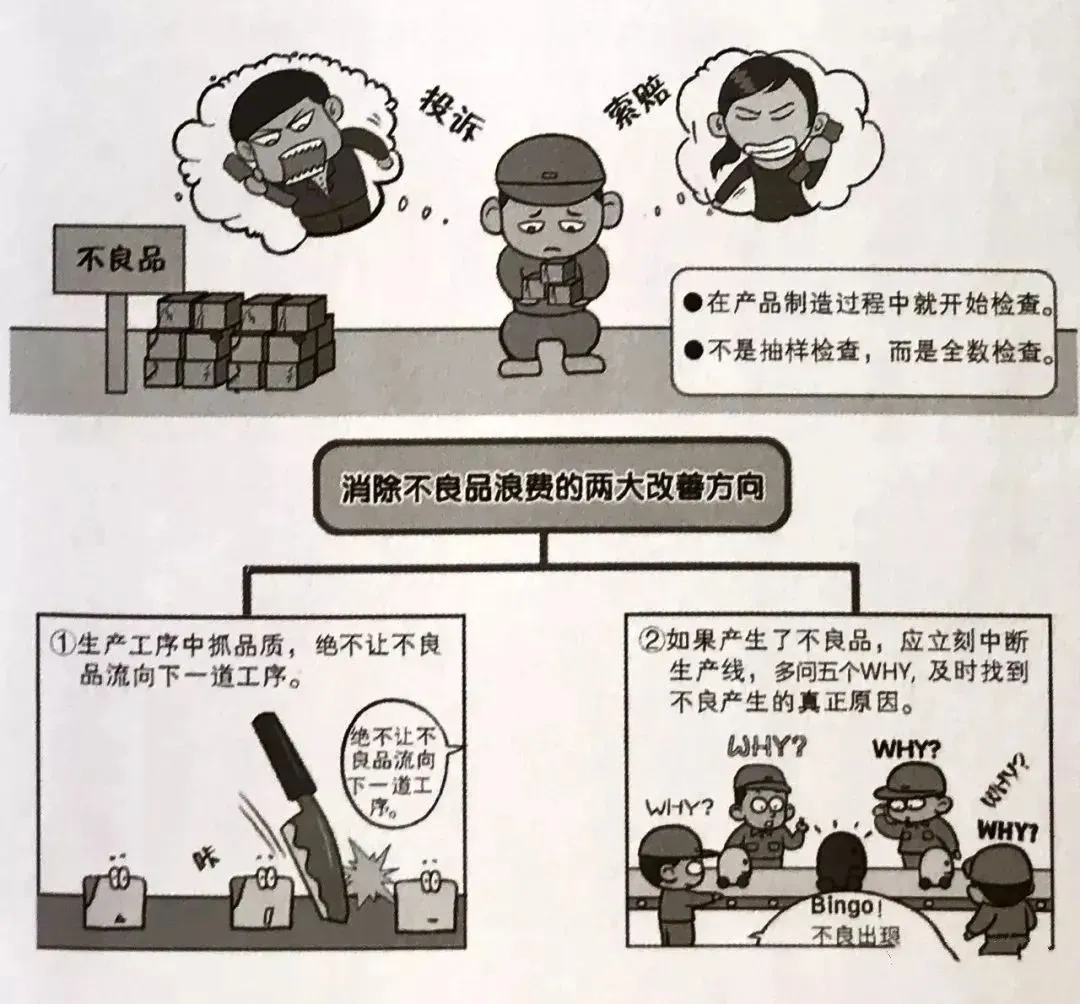

不良修正的浪费

不良修正的浪费是指为纠正产品(或服务)的不良而带来的时间、人力和物力上的损失。不良修正的浪费会带来内外部多重损失。其中内部直接损失包括原材料、辅助材料、机器、人工等的浪费,修复、挑选、追加检查人员等都是额外的成本支出;外部损失主要是由于产品不良导致降价处理、订单取消和市场信誉损失等。

解决办法

①生产工序中抓品质,绝不让不良品流向下一道工序;

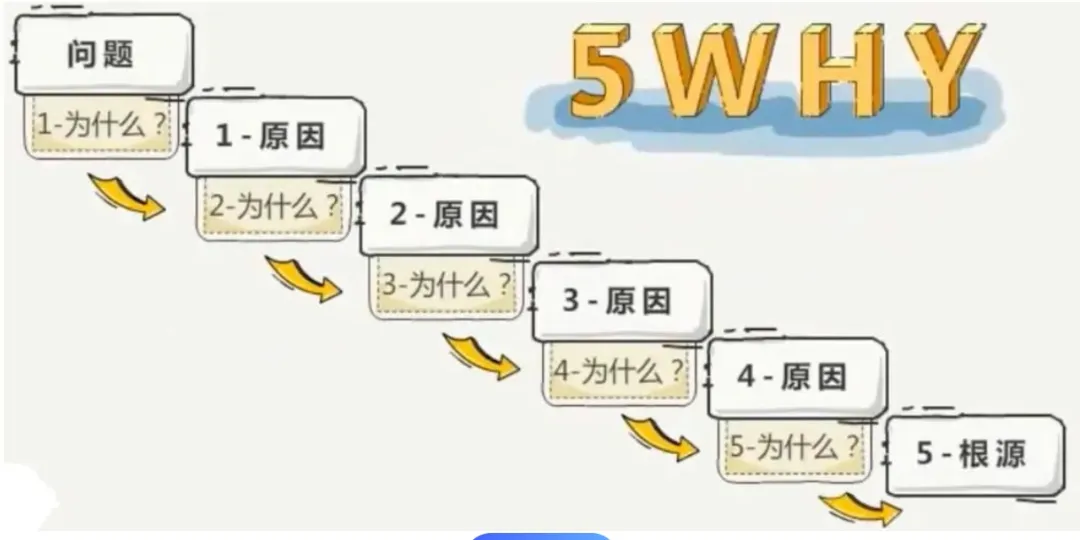

②如果产生了不良品,应立刻中断生产线,多问五个WHY,及时找到不良产生的真正原因。

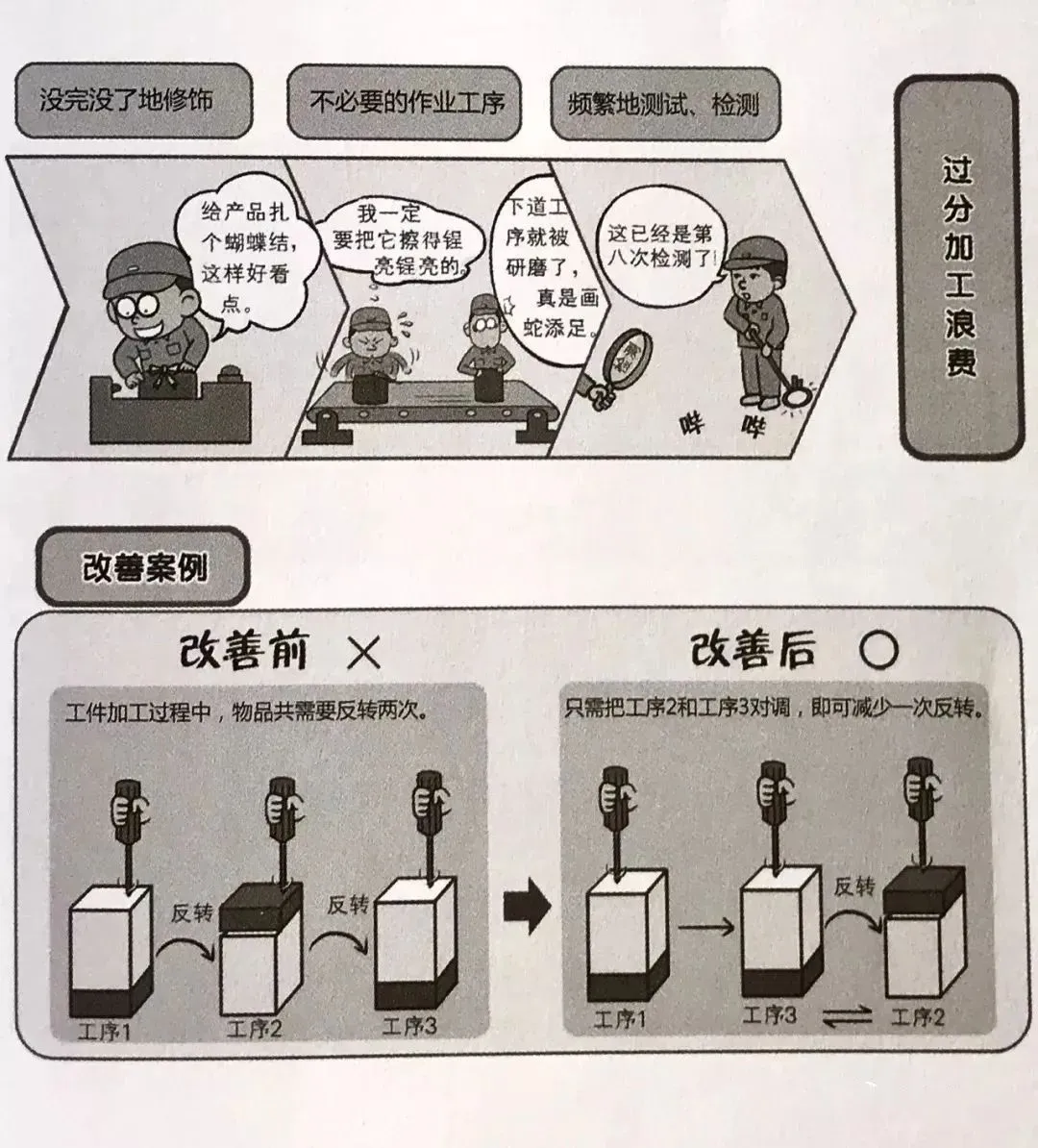

加工过剩的浪费

加工过剩的浪费也叫作过分加工的浪费,是指产品在品质、规格及加工过程上的投入超过了客户需求从而造成企业资源浪费的情况。产品的品质满足客户需求即可,过度的加工即工作做得过于精细,超出客户的需求,客户也不会认可即客户不会为此付出费用,也就产生了加工过剩的浪费,

加工过剩的浪费分为4种情况:过分追求品质带来的浪费(过剩品质)、过分加工带来的浪费(过剩加工)、过分检验带来的浪费(过剩检验)、冗余设计带来的浪费(过剩设计)。

解决办法

深入了解客户需求和价值评价标准、评价方法,合理设计质量要求和工艺流程等。

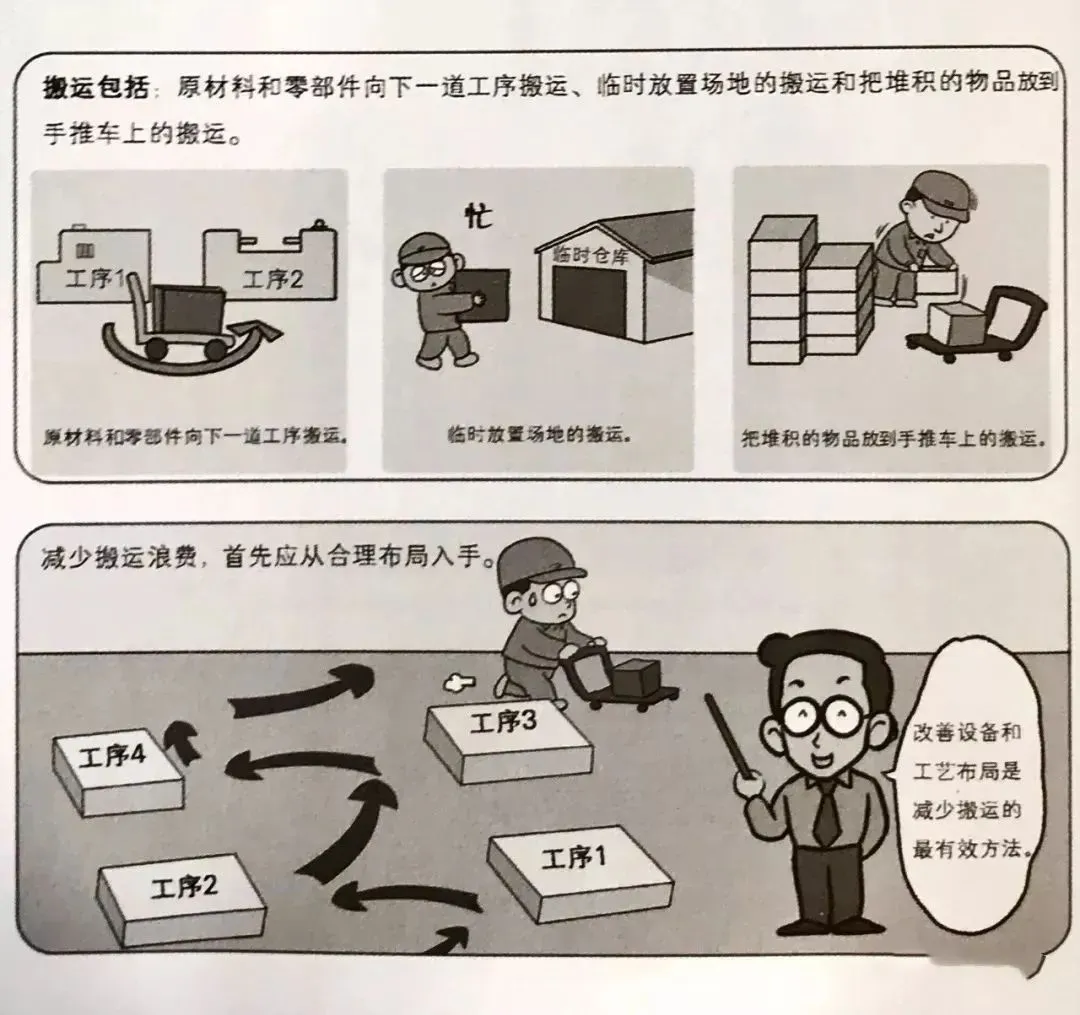

搬运浪费

搬运浪费是指因非必需的物料搬动或信息流转而造成的浪费。搬运本身是一种无附加价值的动作,任何非必需的物料搬动或信息流转都属于浪费。例如,产品在不同仓库间移动、转运、长距离运输、运输次数过多等。搬运浪费出现的根本原因在于工艺流程规划不合理,导致布局不合理。

解决办法

应从合理布局入手,尽可能减少搬运。

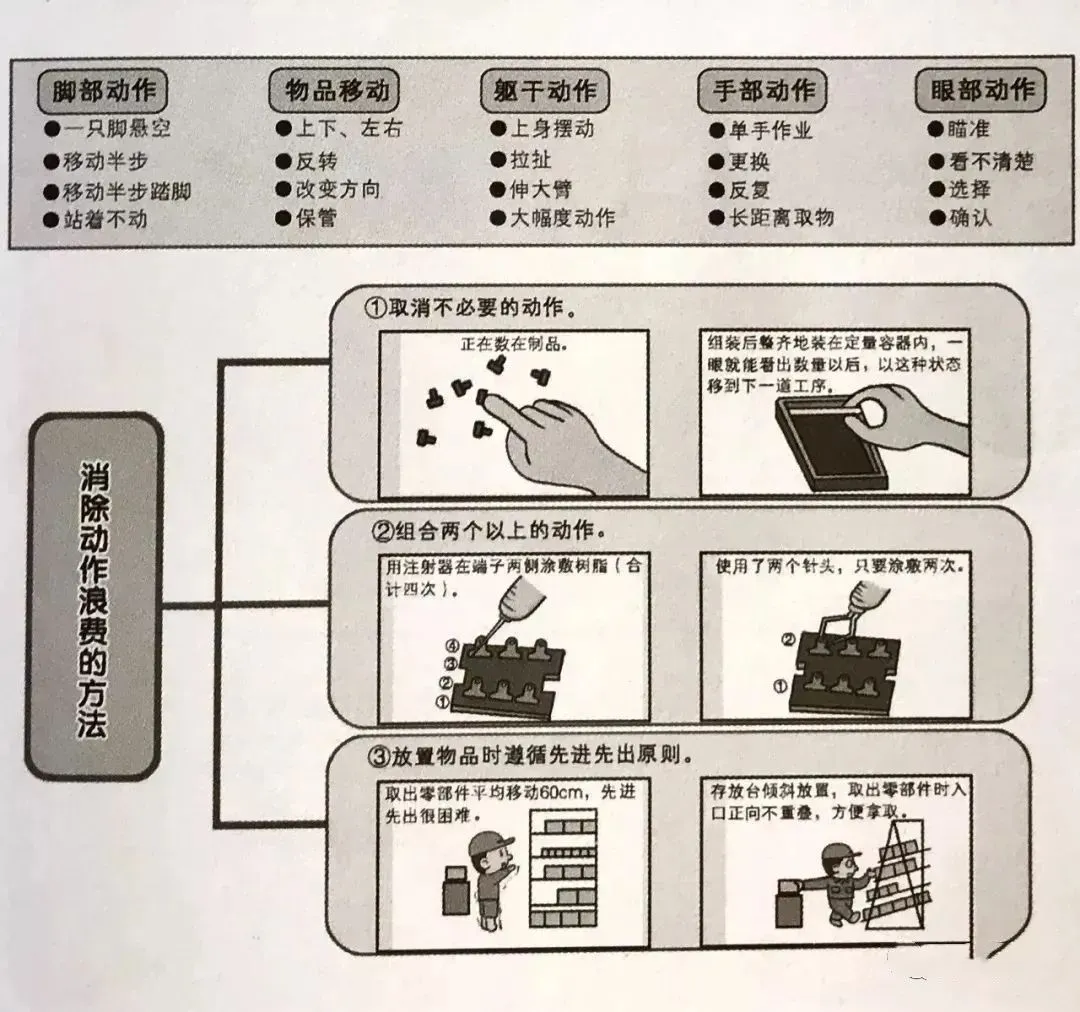

动作浪费

动作浪费是指生产操作动作上的不合理导致的时间浪费,任何对生产(服务)不增值的人员、机器的动作都是动作浪费。动作浪费具体可表现为:单手、两手空闲的浪费;步行的浪费;不了解作业技巧,动作配合不好的浪费;作业动作停顿的浪费;寻找工具、材料的浪费;过度的伸展、弯腰的浪费;转身角度太大的浪费;伸背、弯腰动作的浪费等。

解决办法

根据人体工程学进行动作研究,合理摆放设备,生产标准化,制作工具,对设备进行必要的改造。

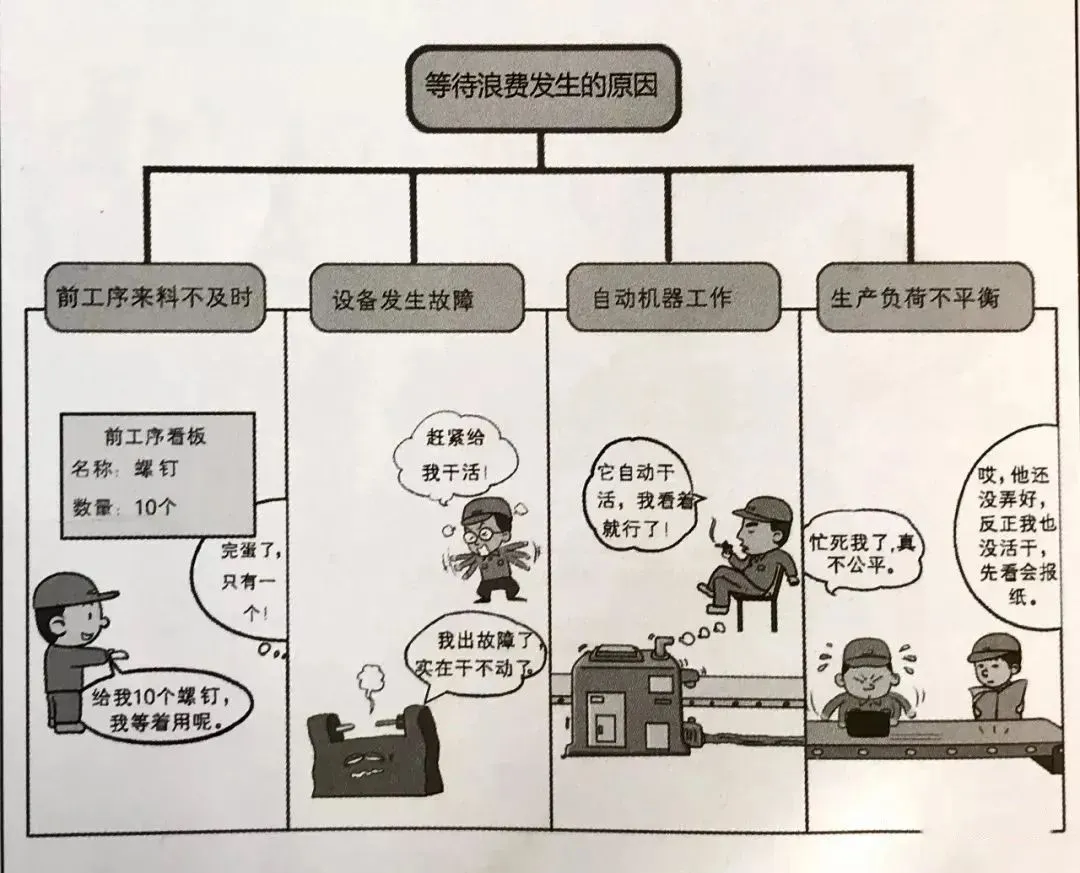

等待浪费

等待浪费是指由于等待人、材料、设备、信息等造成的时间浪费,即非满负荷的浪费。过多的等待浪费不仅可能造成生产任务不能按时完成、不能保证产品的发货需求,而且可能会导致各项工作不能正常开展,并造成设备利用率降低劳动生产率降低、制造成本增加、现场管理混乱且易导致质量事故的发生、管理难度的加大。

解决办法

做好提前量,加强协同,扩大销售量,出租厂房、代工,加强资本运作等。

管理浪费

管理浪费是指由于没有适合的管理人员、管理制度造成各种问题产生,管理人员采取相应的对策来进行补救而产生的额外浪费。管理浪费是由于事先管理不到位而造成的,科学的管理应该具有相当的预见性,有合理的规划,并在事情的推进过程中加强管理、控制和反馈,这样就可以在很大程度上减少管理浪费现象的发生。

解决办法

建立完善管理制度,选用合适的管理人员。

来源:网络

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

工作时间:8:00-18:00

电子邮件

扫码二维码

获取最新动态